AOP-A-010增附剂

AOP-A-010

增附剂

AOP-A-010 的主要成分为羟基硅烷。在旋涂到衬底表面后,其硅烷基团(-Si-OH)与衬底表面的羟基(-OH)或反应,形成稳定的 Si-O 共价键,取代原有亲水官能团,如下图 1 所示,这一过程在衬底表面形成一层极薄的(约 15nm)硅烷偶联层,增强了光刻胶与衬底的化学结合力。

AOP-A-010 的主要成分为羟基硅烷。在旋涂到衬底表面后,其硅烷基团(-Si-OH)与衬底表面的羟基(-OH)或反应,形成稳定的 Si-O 共价键,取代原有亲水官能团,如下图 1 所示,这一过程在衬底表面形成一层极薄的(约 15nm)硅烷偶联层,增强了光刻胶与衬底的化学结合力。

强附着、低残留的先进化学方案

AOP-A-010 的主要成分为羟基硅烷。在旋涂到衬底表面后,其硅烷基团(-Si-OH)与衬底表面的羟基(-OH)或反应,形成稳定的 Si-O 共价键,取代原有亲水官能团,如下图 1 所示,这一过程在衬底表面形成一层极薄的(约 15nm)硅烷偶联层,增强了光刻胶与衬底的化学结合力。

形成稳定 Si-O 共价键,牢固附着于衬底表面,提升光刻胶附着力。

可溶于显影液 PGMEA,显影后表面无残留,保持洁净。

150~180℃ 热退火处理后,处理层稳定,不影响后续工艺。

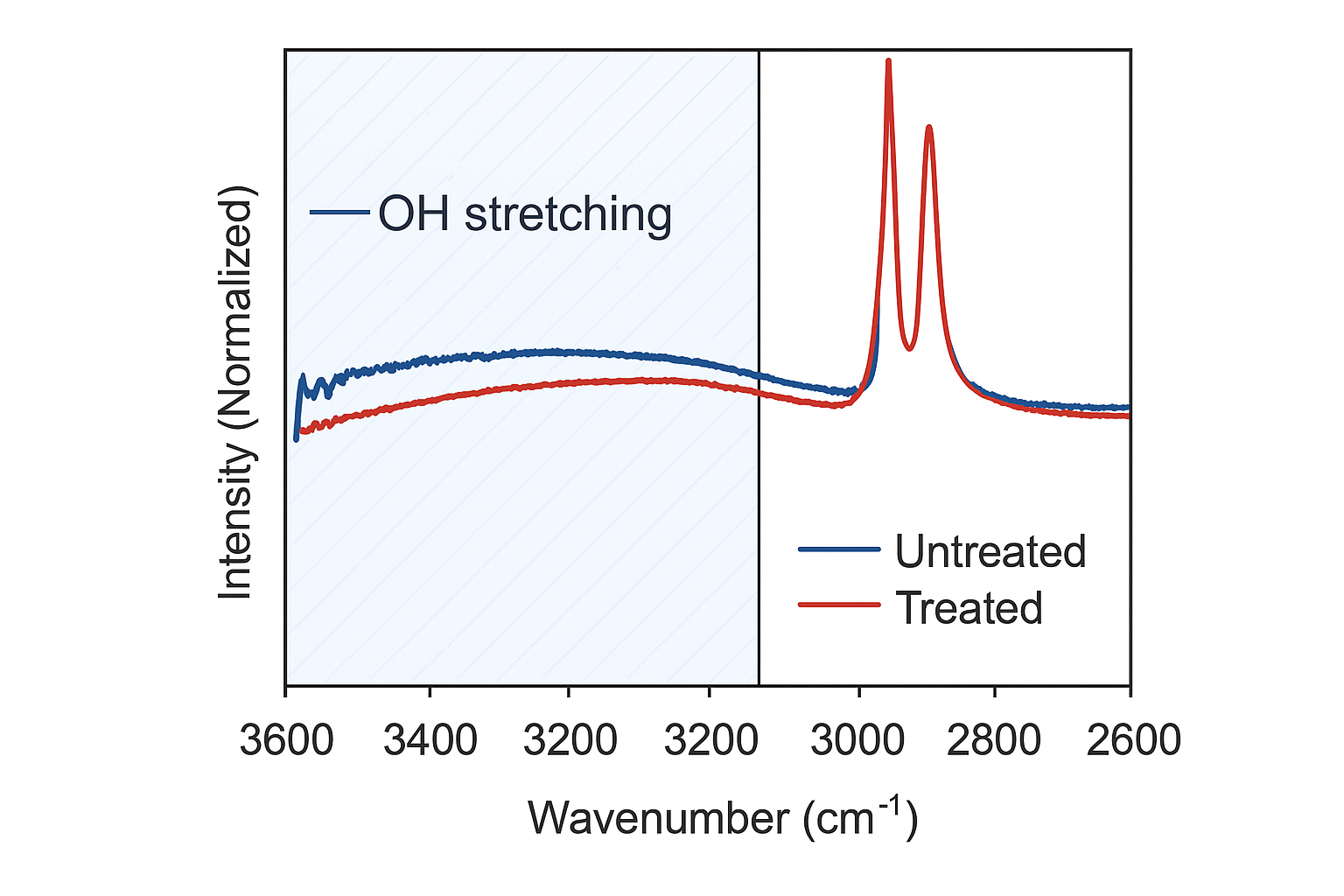

红外光谱分析结果表明:

处理前样品在 3100–3600 cm⁻¹ 范围内存在明显的羟基特征峰;

而使用 AOP-A-010 处理后,羟基峰强度显著降低,

说明表面活性羟基减少,Si-O 化学键成功形成,

大幅增强光刻胶与基底的附着力。

该数据已通过公司实验室三轮实测,真实有效,分析依据红外谱图。

随着半导体工艺不断微缩与精细化,光刻胶与基底之间的附着力已成为影响微纳结构稳定性和制造良率的关键因素。增附剂作为解决这一问题的核心材料,其性能直接决定了光刻过程的成功率和最终器件的可靠性。本报告对市场主流增附剂产品进行全面对比分析,并重点介绍我司创新产品AOP-A-010如何突破传统技术局限,为先进光刻工艺提供卓越解决方案。

| 性能指标 | HMDS | TI PRIME | AR 300-80 | AOP-A-010 |

|---|---|---|---|---|

| 增附工艺 | 起泡器+烘箱 (复杂) |

热板/烘箱 (中等) |

热板/烘箱 (中等) |

热板 (简便) |

| 化学毒性 | 有 | 低 | 无 | 无 |

| 适用胶种 | 仅正胶 | 仅正胶 | 正/负胶 | 正/负胶 |

| 气泡抑制 | 无 | 无 | 无 | 有 |

| 工艺适应性 | 常规光刻 | 常规光刻 | 常规光刻 | 常规光刻 + 双光子光刻 |

Copyright © 2025 Astra Optics Limited